農業機械のフレーム生産や軽構造物の製造を手がけるジョブショップでは、

直径・肉厚・材質の異なる多種多様なパイプや形材を扱うことが一般的です。

そのため、現場では柔軟で創造的な解決策が求められる場面も少なくありません。

従来のレーザー切断システムは、

「大きくて重い部材向け」か、「小さくて軽い部材向け」か、

どちらかを選ぶ必要がありました。

重いパイプや形材に対応できるシステムと、

小径部材の加工に最適化された高生産性システム。

両方を1台でカバーする選択肢は限られていたのが実情です。

しかし、農業機械や軽構造物の製造では、

加工対象となるパイプのサイズや重量が大きく異なるケースが多くあります。

そのため、中〜大径パイプにも高い性能で対応できるレーザー切断機を導入することが、

生産の柔軟性を高め、競争力向上への近道となります。

直径・肉厚・材質の異なる多種多様なパイプや形材を扱うことが一般的です。

そのため、現場では柔軟で創造的な解決策が求められる場面も少なくありません。

従来のレーザー切断システムは、

「大きくて重い部材向け」か、「小さくて軽い部材向け」か、

どちらかを選ぶ必要がありました。

重いパイプや形材に対応できるシステムと、

小径部材の加工に最適化された高生産性システム。

両方を1台でカバーする選択肢は限られていたのが実情です。

しかし、農業機械や軽構造物の製造では、

加工対象となるパイプのサイズや重量が大きく異なるケースが多くあります。

そのため、中〜大径パイプにも高い性能で対応できるレーザー切断機を導入することが、

生産の柔軟性を高め、競争力向上への近道となります。

目次

生産の柔軟性を高める農業機械・軽構造物向け中〜大径パイプレーザー切断

農業機械や重機、産業車両、軽構造物向け部品の生産においては、

中間サイズが加工できる特性を持つレーザー切断システムを選択することで、

次のような大きなメリットが得られます。

中間サイズが加工できる特性を持つレーザー切断システムを選択することで、

次のような大きなメリットが得られます。

- 中〜大径パイプ・形材に対しても、高効率かつ高性能な加工が可能

- 小径・大径パイプ向けシステム双方からの余剰生産にも、柔軟に対応できる

- レーザーによるパイプ切断がまだ十分に普及していない

農業機械・軽構造物分野において、競争優位性を確立できる

ただし、理想的なシステムを選定する際には、

加工可能な直径だけで判断するのではなく、

このあとご紹介するさまざまな特長や機能もあわせて検討することをおすすめします。

加工可能な直径だけで判断するのではなく、

このあとご紹介するさまざまな特長や機能もあわせて検討することをおすすめします。

競争力を生み出す「軽構造物・農業機械」部品向けパイプ加工機の要件

形状に、限界なし。C・L・H形状パイプを300mmまで切断

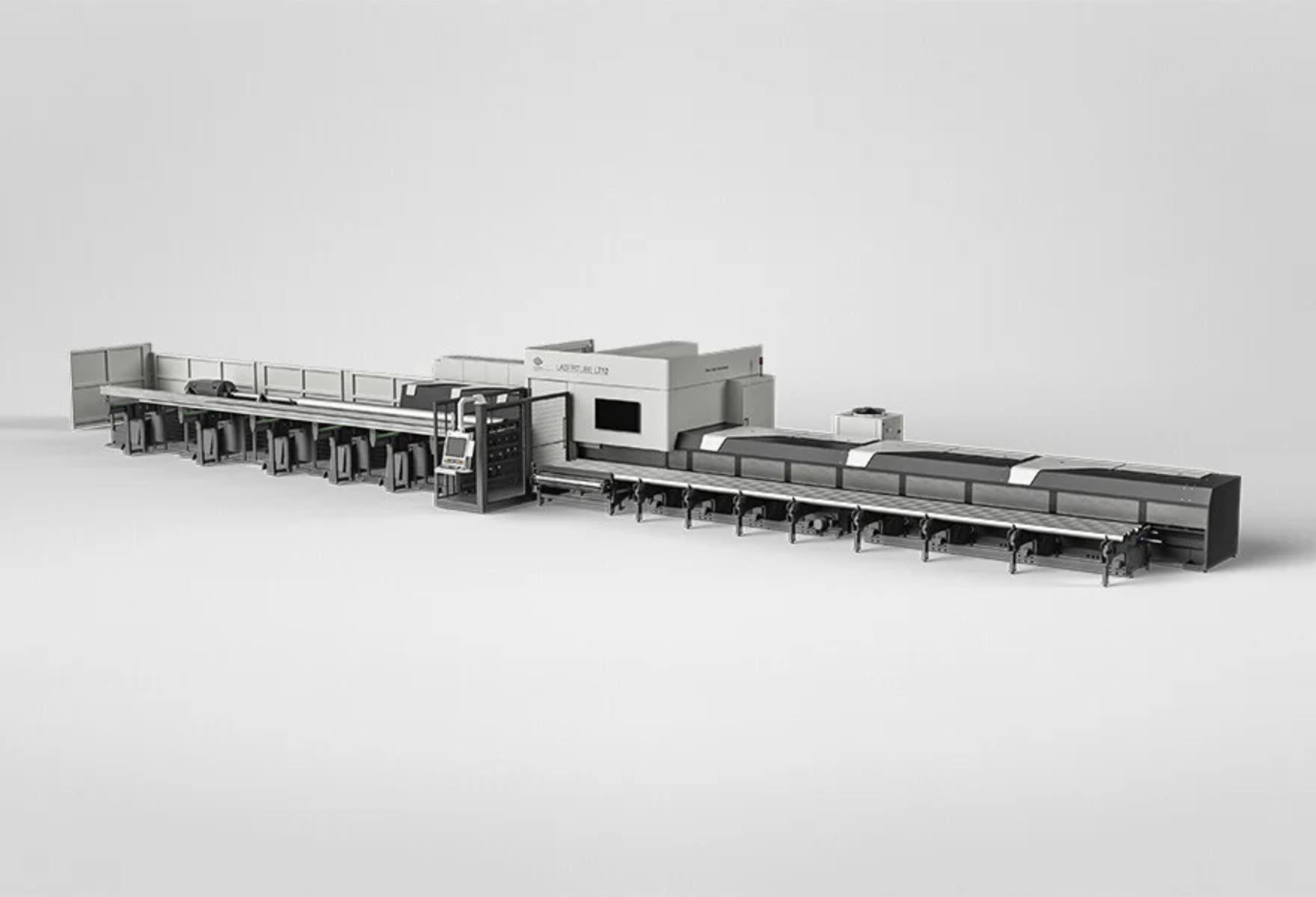

Lasertubeには、構造分野で使われる大径パイプ向けと、家具や自動車など幅広い分野で使われる小〜中径パイプ向けの2種類があり、これらは性能や設計思想が大きく異なります。

大径パイプ向けのシステムは、非常に重いパイプを安全かつ確実に搬送・加工することを重視して設計されています。一方、小〜中径パイプ向けのシステムは、軽量で薄肉のパイプを対象とするため、高速でダイナミックな加工が可能です。

この2つは単なるサイズ違いではなく、『用途に応じて最適化された全く別の機械』なのです。

農業機械、建設機械、産業車両に使用されるパイプは、最大直径300mmと比較的大径で、断面形状も四角形・長方形に加え、「C」「L」「H」形状など多様です。また、軽構造物や産業車両向けは、重工分野で使われる厚肉の構造鋼とは異なり、ステンレスやアルミなどの軽量材料が多く使用されます。

新登場の LT12 ファイバーレーザー切断システムは、こうした用途に最適なモデルです。直径300mm、重量62kg/mまでのパイプ加工に対応し、3D切断ヘッドを搭載。部品の搬入から切断、搬出までを完全自動で管理し、安定性と加工効率を両立します。

実際の加工動作は、下記動画でご確認いただけます。

大径パイプ向けのシステムは、非常に重いパイプを安全かつ確実に搬送・加工することを重視して設計されています。一方、小〜中径パイプ向けのシステムは、軽量で薄肉のパイプを対象とするため、高速でダイナミックな加工が可能です。

この2つは単なるサイズ違いではなく、『用途に応じて最適化された全く別の機械』なのです。

農業機械、建設機械、産業車両に使用されるパイプは、最大直径300mmと比較的大径で、断面形状も四角形・長方形に加え、「C」「L」「H」形状など多様です。また、軽構造物や産業車両向けは、重工分野で使われる厚肉の構造鋼とは異なり、ステンレスやアルミなどの軽量材料が多く使用されます。

新登場の LT12 ファイバーレーザー切断システムは、こうした用途に最適なモデルです。直径300mm、重量62kg/mまでのパイプ加工に対応し、3D切断ヘッドを搭載。部品の搬入から切断、搬出までを完全自動で管理し、安定性と加工効率を両立します。

実際の加工動作は、下記動画でご確認いただけます。

LT12は、農業機械のシャーシ部品をはじめ、

トラックや建設機械、さらに軽構造物の生産に最適なシステムです。

小屋・パーゴラ・シェルター・太陽光発電設備など、

再生可能エネルギー向けの構造物にも幅広く対応します。

さまざまな用途で求められる強度と精度を、効率よく実現します。

トラックや建設機械、さらに軽構造物の生産に最適なシステムです。

小屋・パーゴラ・シェルター・太陽光発電設備など、

再生可能エネルギー向けの構造物にも幅広く対応します。

さまざまな用途で求められる強度と精度を、効率よく実現します。

端材ロスを、限りなくゼロへ

農業機械のフレーム部品には、高強度鋼が多く使われます。

これらの材料は、厚みや直径が大きく材料コストが高いため、

パイプの端に残る廃材をできるだけ減らす工夫が重要になります。

一般的なパイプ加工機は、チャックでパイプを掴む構造のため、

端部の一部が加工できず、わずかな廃材が発生する場合があります。

しかし、LT12では、3つの独立したチャッキングを使用し、

これにより切断ヘッドが部品の両端まで対応することで

端材をほぼゼロに抑えることが可能です。

LT12のスピンドルは、チャック内部に収まる独自設計を採用しています。

そのため、端材はチャックで掴まれる最小限の部分だけに抑えられ、

材料ロスを大幅に削減できます。

高価な材料を無駄なく使えることが、LT12の大きな特長です。

これらの材料は、厚みや直径が大きく材料コストが高いため、

パイプの端に残る廃材をできるだけ減らす工夫が重要になります。

一般的なパイプ加工機は、チャックでパイプを掴む構造のため、

端部の一部が加工できず、わずかな廃材が発生する場合があります。

しかし、LT12では、3つの独立したチャッキングを使用し、

これにより切断ヘッドが部品の両端まで対応することで

端材をほぼゼロに抑えることが可能です。

LT12のスピンドルは、チャック内部に収まる独自設計を採用しています。

そのため、端材はチャックで掴まれる最小限の部分だけに抑えられ、

材料ロスを大幅に削減できます。

高価な材料を無駄なく使えることが、LT12の大きな特長です。

長尺でも、精度は一切妥協しない工夫

中〜大径パイプ・形材の加工では、12mクラスの長尺バーを扱えることがとても重要です。

これは必要な部品サイズに対応できるだけでなく、

材料の無駄を減らし、ネスティング効率を高めることにもつながります。

一方で、バーが長くなるほど、ねじれや湾曲などの歪みが発生しやすく、

そのまま加工すると精度が低下するという課題があります。

LT12は、最大12.5mまでの自動チェーン搬送に対応し、

さらに 『アクティブスキャン機能』を搭載することができます。

Active Scanは、BLM GROUPが開発した独自機能です。

レーザーセンサーでパイプのねじれ・曲がり・形状誤差を瞬時に測定し、

切断位置をリアルタイムで補正します。

補正結果は即座に加工プログラムへ反映されるため、

高精度・高品質な加工を安定して実現できます。

形状不良のあるパイプでも精度を確保でき、

廃材の削減と生産効率の向上に貢献します。

これは必要な部品サイズに対応できるだけでなく、

材料の無駄を減らし、ネスティング効率を高めることにもつながります。

一方で、バーが長くなるほど、ねじれや湾曲などの歪みが発生しやすく、

そのまま加工すると精度が低下するという課題があります。

LT12は、最大12.5mまでの自動チェーン搬送に対応し、

さらに 『アクティブスキャン機能』を搭載することができます。

Active Scanは、BLM GROUPが開発した独自機能です。

レーザーセンサーでパイプのねじれ・曲がり・形状誤差を瞬時に測定し、

切断位置をリアルタイムで補正します。

補正結果は即座に加工プログラムへ反映されるため、

高精度・高品質な加工を安定して実現できます。

形状不良のあるパイプでも精度を確保でき、

廃材の削減と生産効率の向上に貢献します。

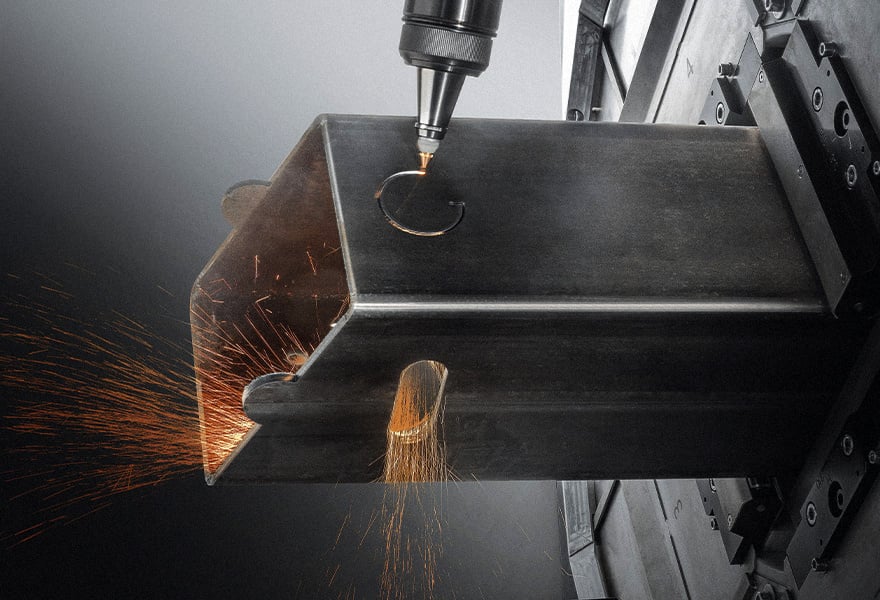

素材を選ばない、3Dレーザー切断

溶接用のパイプでは、断面の精度と適切な角度の面取りが非常に重要です。

これらが正確であれば、溶接時に溶加材がすみずみまで行き渡り、強度の高い溶接が可能になります。

LT12は、長い焦点距離を有した3Dレーザー切断ヘッドを搭載しており、

厚肉パイプや形材の加工にも対応します。

切断角度は垂直から最大50°まで設定でき、用途に応じた最適な面取りが可能です。

さらに、「アクティブピアシング」 と 「アクティブフォーカス」機能により、

材料や板厚に応じて加工条件を自動制御。

高い精度と加工スピードを維持しながら、柔軟な加工を実現します。

溶接品質を高めるための切断・面取りを、安定して行えるのがLT12の最大の特長です。

これらが正確であれば、溶接時に溶加材がすみずみまで行き渡り、強度の高い溶接が可能になります。

LT12は、長い焦点距離を有した3Dレーザー切断ヘッドを搭載しており、

厚肉パイプや形材の加工にも対応します。

切断角度は垂直から最大50°まで設定でき、用途に応じた最適な面取りが可能です。

さらに、「アクティブピアシング」 と 「アクティブフォーカス」機能により、

材料や板厚に応じて加工条件を自動制御。

高い精度と加工スピードを維持しながら、柔軟な加工を実現します。

溶接品質を高めるための切断・面取りを、安定して行えるのがLT12の最大の特長です。

LT12

1台で完結する、切断・穴あけ・ねじ切り

レーザー切断で、穴あけやねじ切りまで行えることは、

農業機械や軽構造物の生産現場で大きなメリットになります。

別の設備で行っていた二次工程が不要になるため、

工程数を減らしてサイクルタイムを短縮でき、

段取り替えによる誤差もなくなり、最終精度の向上につながります。

LT12には、M3〜M12まで対応可能な

穴あけ・ねじ切りユニットを搭載できます。

16本収納の工具マガジンは工具の整合性チェック機能を備え、

工具交換は完全自動で行われます。

これらの加工工程は、

Lasertube用 CAD/CAMソフト「ArTube」 で、直感的かつ簡単にプログラムできます。

農業機械や軽構造物の生産現場で大きなメリットになります。

別の設備で行っていた二次工程が不要になるため、

工程数を減らしてサイクルタイムを短縮でき、

段取り替えによる誤差もなくなり、最終精度の向上につながります。

LT12には、M3〜M12まで対応可能な

穴あけ・ねじ切りユニットを搭載できます。

16本収納の工具マガジンは工具の整合性チェック機能を備え、

工具交換は完全自動で行われます。

これらの加工工程は、

Lasertube用 CAD/CAMソフト「ArTube」 で、直感的かつ簡単にプログラムできます。

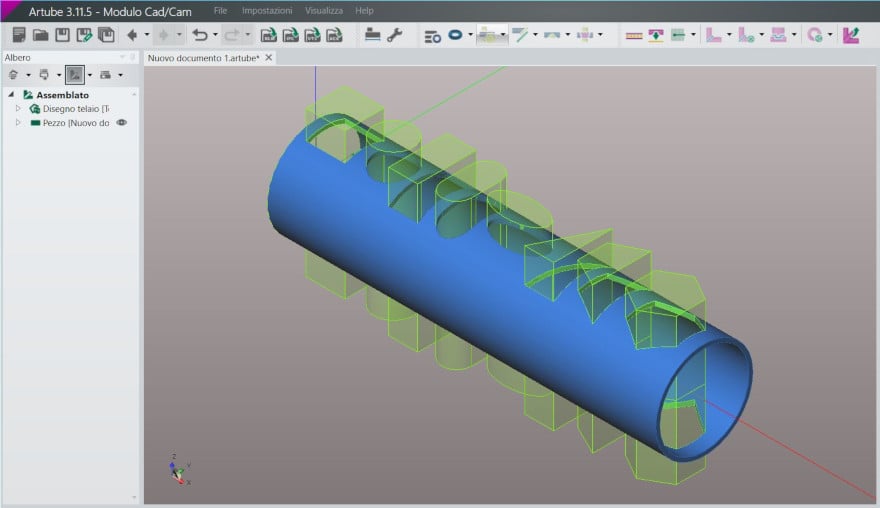

専用プログラミングソフト: Artube

3Dモデルを、そのまま使える

STEP・IGES・IFC対応の3Dデータ管理

異なる形式の3Dモデルから、フレームや構造物を一元管理できることは、大きな強みです。

部品モデルは構造物全体から独立して識別・修正することができ、

直感的な操作で※パラメトリック加工できることが重要になります。

※パラメトリック加工:寸法や角度を数値で変更するだけで、加工形状が自動的に更新されます。

また、新しい部品をプログラムする際には、

部材のつなぎ方をまとめたテンプレートの利用や、簡単な複製機能など

オペレーターの作業を効率化・簡略化する仕組みが求められます。

BLM Groupの共通ソフトウェア BLMelements には、

LT12向けに特に重要な2つのパッケージがあります。

部品モデルは構造物全体から独立して識別・修正することができ、

直感的な操作で※パラメトリック加工できることが重要になります。

※パラメトリック加工:寸法や角度を数値で変更するだけで、加工形状が自動的に更新されます。

また、新しい部品をプログラムする際には、

部材のつなぎ方をまとめたテンプレートの利用や、簡単な複製機能など

オペレーターの作業を効率化・簡略化する仕組みが求められます。

BLM Groupの共通ソフトウェア BLMelements には、

LT12向けに特に重要な2つのパッケージがあります。

アッセンブラー

複雑な構造物を IFC形式で取り込み、

パラメトリックに再加工することが可能です。

構造物を供給するサプライヤーにとって、欠かせないサポート機能です。

コンポーザー

多工程の部品を「モジュール化」し、自動で複製できます。

ERPシステムと連携することで、部品をパラメトリックに再利用可能です。

また、開口形状の加工も、標準形材ライブラリを活用することで、簡単に行えます。

複雑な構造物を IFC形式で取り込み、

パラメトリックに再加工することが可能です。

構造物を供給するサプライヤーにとって、欠かせないサポート機能です。

コンポーザー

多工程の部品を「モジュール化」し、自動で複製できます。

ERPシステムと連携することで、部品をパラメトリックに再利用可能です。

また、開口形状の加工も、標準形材ライブラリを活用することで、簡単に行えます。

このように、複雑な構造物や多品種生産でも、

設計から加工までをスムーズにつなげるのがBLMelementsの最大特長です。

設計から加工までをスムーズにつなげるのがBLMelementsの最大特長です。

その一台の判断に

確かな情報を。

製品の魅力をまとめたカタログをご用意しています。